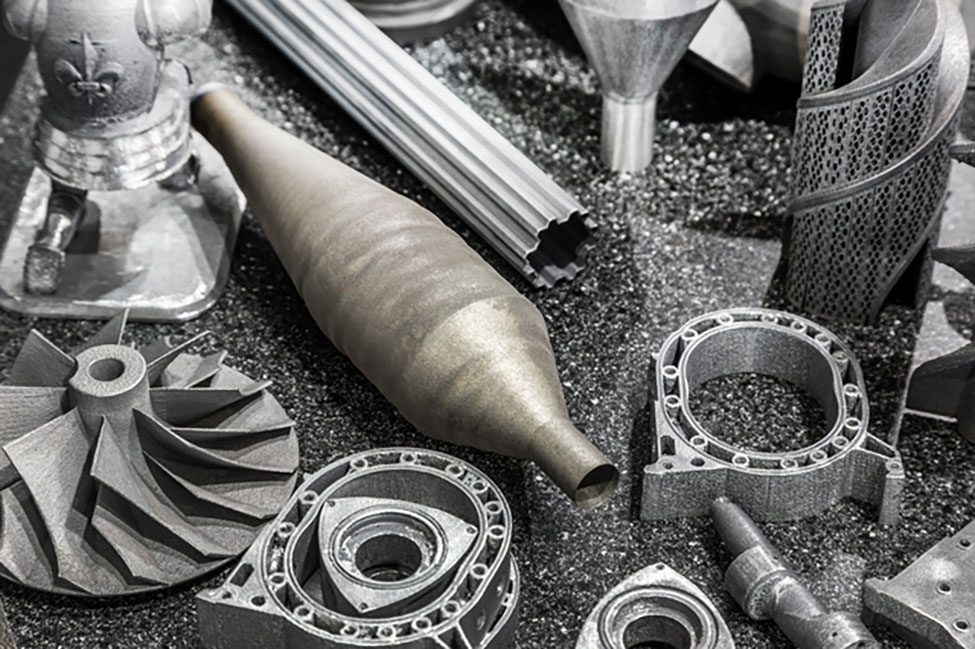

一時期、ブームのように盛り上がっていた3Dプリンティング。少し沈静化しているのかと思いきや、大きな波が訪れているようです。今回はその中から金属3Dプリンティングの世界をのぞいてみましょう。

船に積まれる金属3Dプリンティング

近年、米軍の航空母艦や潜水艦に金属3Dプリンターが搭載されるようになっているそうです。艦自体や艦内設備、艦載機などの整備や修理に必要な部品や消耗品などを、艦内で製造できるようにしているといいます。確かに、定期船や観光船ならまだしも、軍用艦、ましてや潜水艦は一度洋上に出たら、めったなことでは補給などで港に入れないでしょう。そうした時に、部品や消耗品を内製で用意するのに、金属3Dプリンティングは最適です。

米軍全体でも、老朽化した機材の整備に必要な、生産終了になってしまった部品の製造に3Dプリンティングを活用しているとか。

似たような話は自動車業界でも聞きます。ビンテージのクルマを修理したいが、必要な部品はもうどこにもないというようなときに、金属3Dプリンティングが活躍しているというのです。

必要になる数は小ロットでかまわない、あるいは、部品製造に必要な金型が老朽化して使用できなかったり、紛失していたりというような場面で、金属3Dプリンティングは実に有効です。

素材にもよりますが、金属3Dプリンティングでの成形品は金属を溶かして型に流し込み、固めることで成形する鋳造以上の強度を持ち、金属を叩いて成形する鍛造に匹敵する強度が獲得できるともいわれています。また、形状が複雑であればあるほど、切削するよりコストは下がるのだとか。

WAAM技術の特徴

ところで、金属3Dプリンティングにもさまざまな種類・方式があります。

現在、もっともポピュラーなものはパウダーベッド方式(Powder Bed Fusion=PBF)。ベースとなる金属製のパレットにパウダー状の金属を薄く敷き詰め、造形したい部分にレーザーや電子ビームを照射して溶融・凝固(溶かし、固めること)を繰り返して積層していきます。

似たようなスタイルにバインダジェッティング方式(Binder Jetting=BJT)というものもあり、やはり薄く敷き詰めた金属パウダーの造形部分に、液体の結合剤を吹き付けて積層していきます。これらの方式は成形後にはパレットから成形品を切り離し、さらに脱脂(金属表面の油分を取り除く)、焼結(焼き固める)というプロセスが必要と、その分、時間もかかってしまいます。

これに対して、DEDという方式もあります。Directed Energy Depositionの略で指向性エネルギー堆積法、あるいはデポジション方式と呼ばれます。これは金属のパウダーやワイヤーをレーザーや電子ビームで溶かしながら積層していく方法で、PBFやBJTよりも成形に要する時間が速く、比較的大きなものも作れるというメリットがあります。

清水建設でもこのDED方式の一種であるWAAMという技術の開発を進めています。WAAMはWire-Arc Additive Manufacturingの略で、熱源にアークを使っていることが特徴。金属同士を接合する手法として知られるアーク溶接は、建設業界でも現場で鉄骨をつなげるような場面で活用されています。溶接痕に溶けた金属部分をビードと呼び、そのビードを積層していくのがWAAMの特徴。そして、ハードウェアとしては汎用的なロボットアームと溶接機で完結するなど、WAAMは金属3Dプリントのカジュアル化にも貢献できそうな技術なのです。

宇宙でものづくりが当たり前になる?

清水建設ではこのWAAMを活用して、JAXAと共同でロケットの液体燃料タンクを成形する研究プロジェクトを進めています。第一ステージの成果品として、小型タンクの積層造形に成功しており、この技術の基礎的な成立性が確認できました。今後は試験体の製作に向けた検討を始めるとのこと。

このプロジェクトにも携わっているエンジニアに、30年後にWAAMはどのように進化発展しているのか、その予想を聞いてみたところ、次のような答えが返ってきました。

「重力の影響を受けにくく、酸素を必要としないことはWAAMの特徴。それを考慮すれば、宇宙空間における建造物の無人施工、無人での部品製造などが考えられるのでは」

アークは高電圧を用いるので確かに酸素は不要ですし、重力の影響も(地上よりは)少ないでしょうから、地上よりも造形の自由度は上がりそう。

さしあたって考えられそうなのは宇宙ステーションの増改築でしょうか。現状は地上で作った宇宙ステーションのパーツをロケットで打ち上げ、宇宙空間で連結するという手法が採られていますが、パーツそのものを宇宙で製造できるようになれば、ロケットを打ち上げるリスクもコストも減らすことができるはずです。あるいはステーションでロケットを組み上げる、なんてこともできるようになっているかも。

奇しくも、欧州で宇宙用に開発された金属3Dプリントのテストが行われるとのニュースも聞こえてきました。このテストを通じて、地上では知り得ない、宇宙でプリントをする際の課題が見出され、さまざまな知見が蓄積されていくことでしょう。

30年後よりはずいぶん先の話になるのかもしれませんが「宇宙で使うものは宇宙で作る」ことが当たり前になっているかもしれませんね。

- 野崎 優彦

- さまざまな企業のコミュニケーション活動をお手伝いしているコピーライター。株式会社モーク・ツー所属。