ものづくりの領域に多様なイノベーションを創生している3Dプリンティング技術。清水建設でも、コンクリート3Dプリンティングに加え、金属を用いた3Dプリンティングにも取り組んでいます。今回はこの技術開発に携わるふたりの開発者に話を聞きました。

WAAMとは

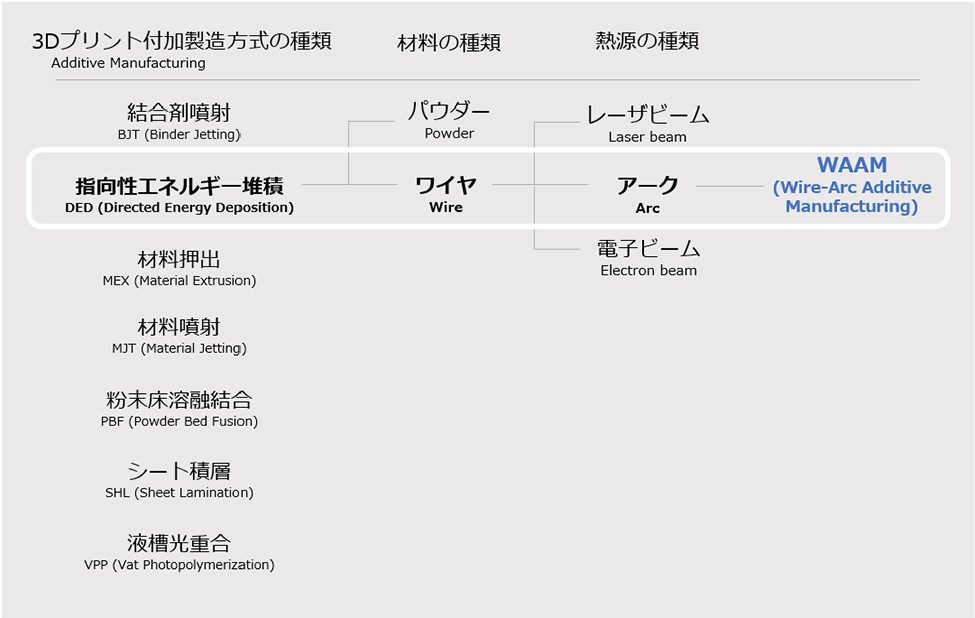

金属3Dプリンティングにもいろいろな種類があります。今回取り上げるWAAMとはWire-Arc Additive Manufacturingの略称。金属同士をつなげるアーク溶接の手法を応用し、ビード(溶接中に凝固した金属)を積層していく手法です。ビードは接着剤のようなもので、これを積層して構造体を成形すると考えればいいでしょう。そのメリットは、従来技術では困難だった大型で複雑な形状を、高速かつリーズナブルに製造できるという点にあります。

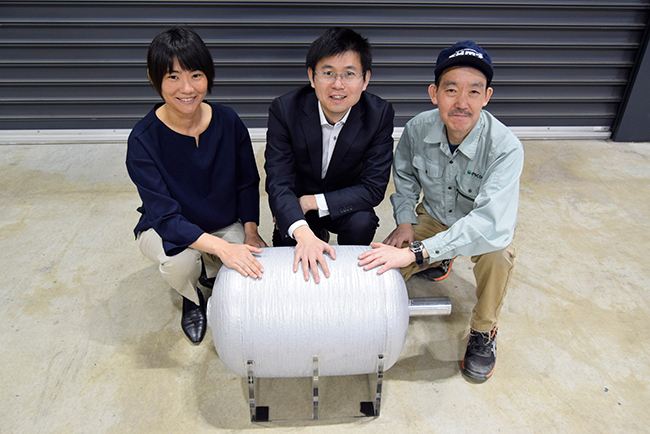

清水建設では、保有するWAAM技術と、宇宙航空研究開発機構(JAXA)が保有する宇宙輸送システム技術を組み合わせることで、アルミ合金製液体燃料タンク等の大型構造体を低コストかつ短期間で製造する技術の確立を目指しています。その共同研究に携わりWAAM技術の開発を進めているのが洪 策符と山縣 侑加の二人です。

削り出す仕事から積み上げる仕事へ

洪は、大手工作機械メーカーで活躍したキャリアを持つ研究者。工作機械の高度な制御技術に精通したエンジニアでした。経験を活かし、建設分野のロボティクスやオープンイノベーションに活躍の場を求めて清水建設に入社。その頃WAAMのことは知らなかったといいます。

「私が携わってきたのは金属の塊から削り出してものを作る、Subtractive Manufacturing(=除去加工)と呼ばれる技術。Additive Manufacturing(=付加製造)の反対です。とはいえ、どちらも金属を扱うので、相性は悪くはないと考え、WAAMに取り組むことを決意しました」(洪)

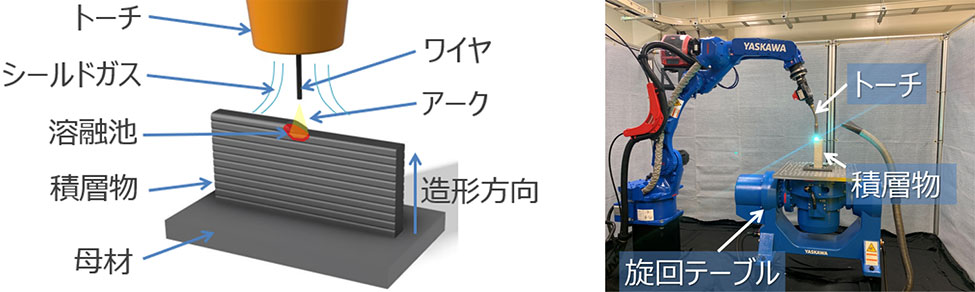

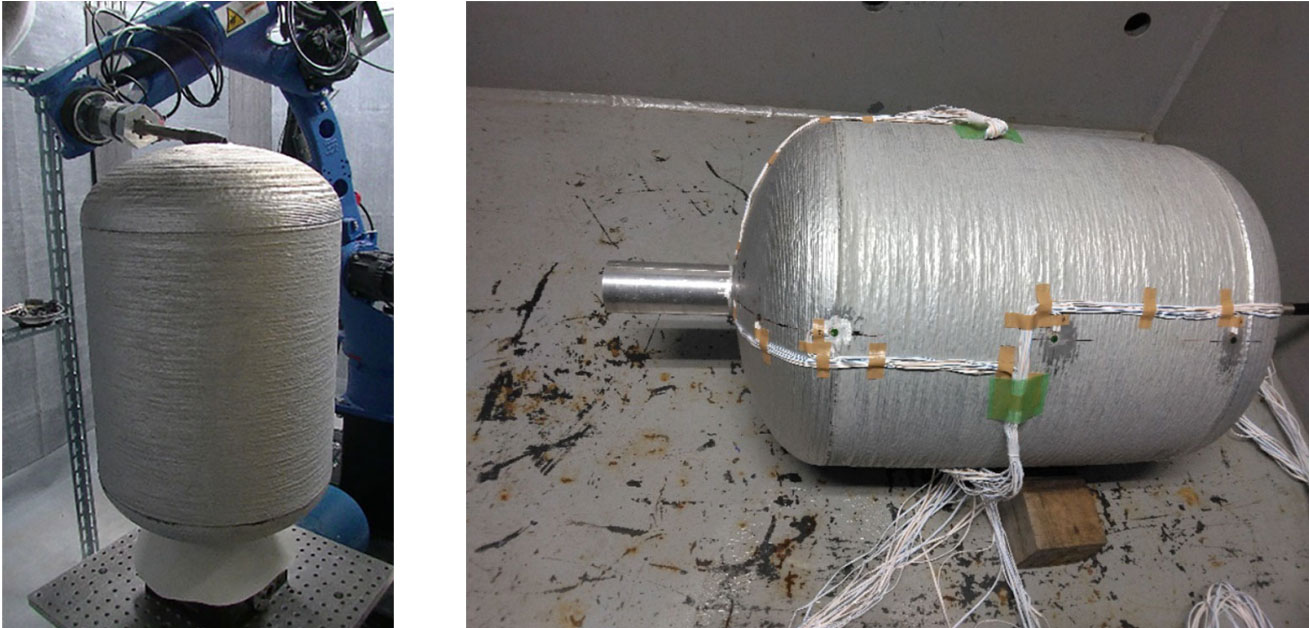

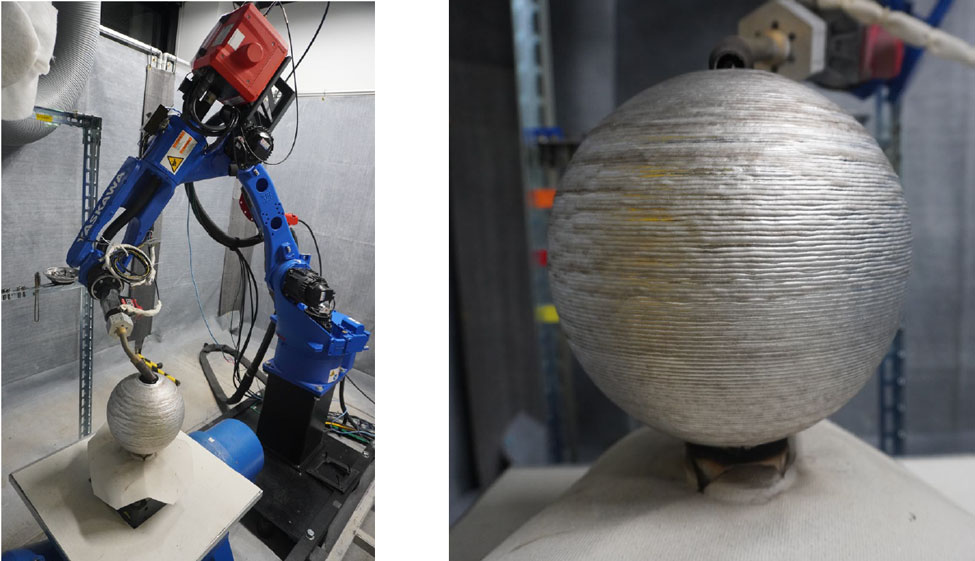

洪が最初にWAAMで取り組んだのは、中空の積層した球体です。汎用ロボットのアームにトーチを取り付けた装置で造形しました。

ロボットアームが動くだけでなく、あたかも陶芸で用いられる轆轤(ろくろ)のように台座も回転するため、ロボットアームの動きと台座の回転をいかに同期させるか、さらにロボットの制御をいかに工夫してトーチを水平方向に傾けながら連続曲面を造形できるかが、球体積層のポイントだったといいます。

「精密工作機械を扱ってきた私から見れば、このロボットはまだ精度が低いので、なるべくシンプルな機構を組み合わせ、精度の低いロボットの動作を最小限にするという手法が、現時点での最適解ということがわかりました」(洪)

この球体積層はJAXAとの共創に直結する実績となり、のちの小型タンクの積層に大いに役立ちました。

トーチを傾け、ロボットアームの動きをできるだけシンプルにしている。(1:04)

JAXAとの共創に活かされた椅子製作の知見

もうひとりの開発者である山縣は、小さい頃からものづくりに興味を持ち、宮大工に憧れていたとのこと。マンガで読んだロボットエンジニアに触発され、大学ではロボティクスを学びました。

「建設会社でロボットに携われるなら最高の環境だと思って入社しました。入社後の研修中にWAAMの研究テーマが立ち上がり、研修後はそのまま配属が決まったのですが、大学時代から樹脂の3Dプリンターを使用していたこともあり、私にはぴったりなテーマだと思いました」と話す山縣が検証のために取り組んだのは椅子の製作でした。

「市販の樹脂の3Dプリンターであれば、3Dモデルを作ればすぐに造形ができます。しかし、WAAMの場合はまだまだ発展途上の技術であるため、3Dモデル作成後に、積層パスの生成、ロボットプログラムへの変換、さらにロボットを動かす速さやワイヤ送給速度といった積層条件を決定するなど、実際の造形に至るまでのいくつもの工程を確立する必要があります。そのいずれもスムーズに運んだわけではなく、最適な積層条件にたどり着くまでに5ヶ月を費やしました」(山縣)

椅子製作の工程には除去加工(研削)も

取り入れ、より完成度を高めている

椅子の製作で山縣が苦心したのは、2枚の板をつなぐ「K」字型の接合だったといいます。

「構造的にはKの字型に点で接合するようなデザインがいいということだったのですが、うまく接合しないのです。そこで設計担当者にデザインを変更するようにフィードバックしました。製造チームが社内にあるのはゼネコンでは当社だけです。設計、製造、評価の3者が連携した成果がこの椅子ということになります」

この椅子では積層の途中で人の手で削る工程もはさんでいるとのこと。そうすることで造形時の不具合に対処可能であるという知見はJAXAとの共創にも活かされているだけでなく、その後の「ロボットによる切削」というサブテーマの成立にもつながっています。

最終ゴールは完全自動化

ふたりが声を揃えるのは、WAAMはまだ研究開発段階のものであり、発展途上だということ。

「どんなアイデアも、やってみないことにはわからないというのが、研究の難しいところでありおもしろいところでもあります」(洪)

「本当にトライアンドエラーの繰り返しです。うまく積層できた成果品の裏に、たくさんの失敗があります」(山縣)

技術開発のゴールは自動化とのことですが、どのレベルの自動化を目指しているのか聞いてみました。

「すべての工程です。究極的には私たちがいなくなってもいいくらいに(笑)。それが最終目標ですがまだまだです。ファーストステップとして目下取り組んでいるのは、フィードバック制御技術を応用して、積層状態をリアルタイムで計測し、それに合わせた微調整をロボットが自動で行う技術です」(洪)

JAXAとの共創は積層造形技術の成立を確認した第1ステージを完遂して、直径1.5mの試験体製作と性能確認を目指す第2・3ステージがスタートしています。将来の最終目標である直径5mクラスの大型タンクへの積層造形技術の適用にむけ、このふたりにはさらなる期待がかかります。

また建設会社としては、建物の建設に用いる部材をWAAMで生産することも考えているそうです。たとえば、意匠性の高い外装材を低コストかつ強度を保つために一体成形しようとしたときに、WAAMは最適な工法です。ロケットのタンクから近未来の建物の外装材まで、WAAMの可能性は大きく広がっているのです。